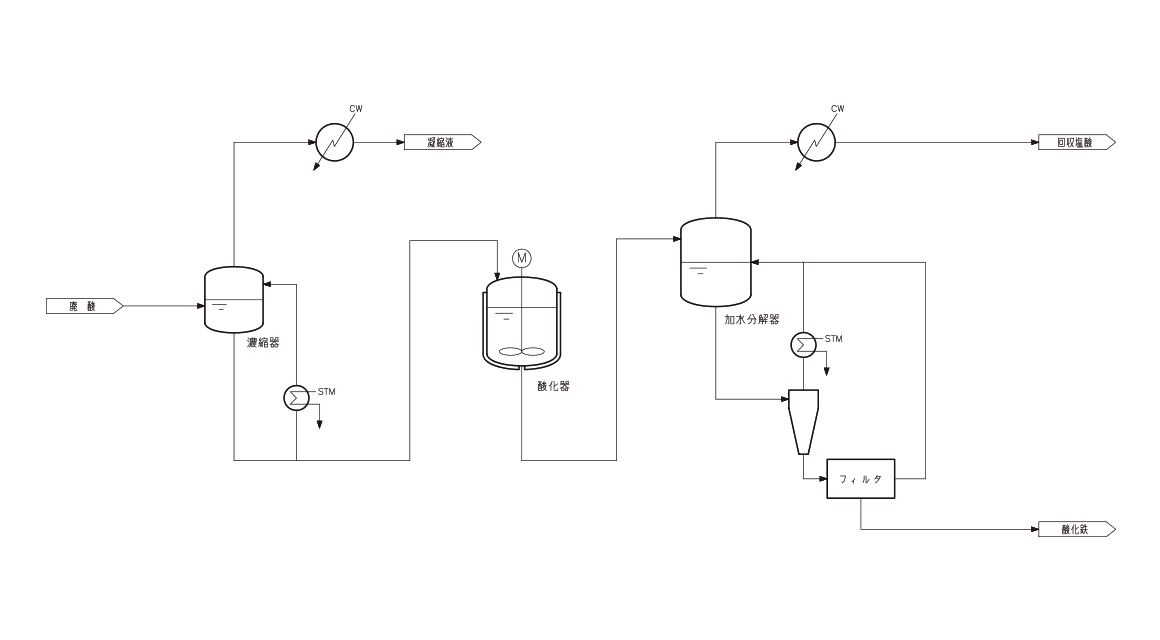

廃酸処理設備 Acid regeneration plant

プロセス概要

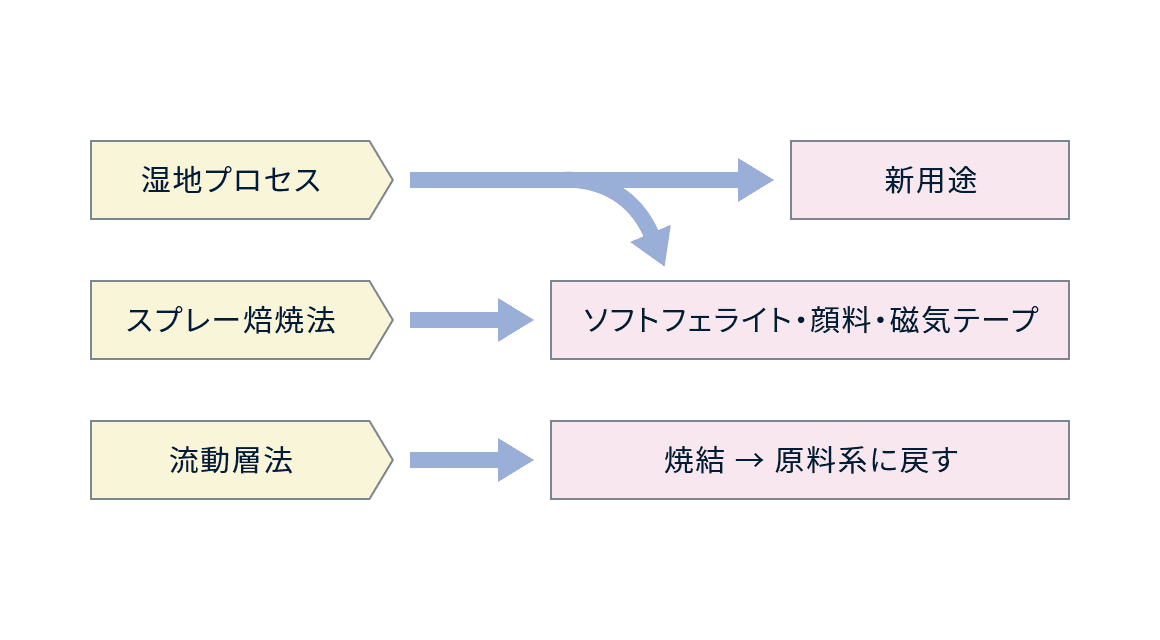

従来の焙焼法に替わる新しい湿式の塩酸回収プロセス

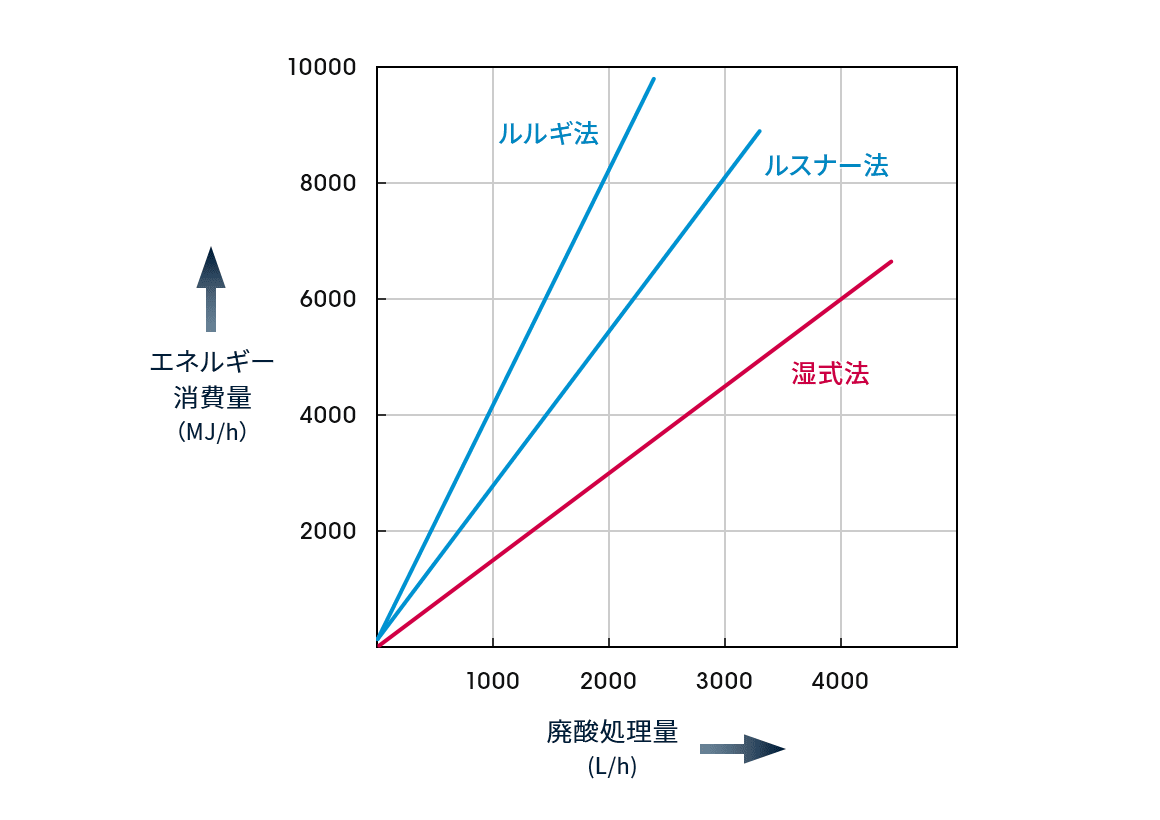

鉄鋼酸洗工程から排出される塩化鉄水溶液から、塩酸と酸化鉄を回収するプロセスです。従来は、スプレー焙焼法(ルスナー法)、流動焙焼法(ルルギ法)などの燃焼ガスによる熱分解法が利用されていましたが、弊社のプロセスは、反応をすべて液相で行います。また、本プロセスを応用して、フッ化鉄からのフッ酸回収も可能です。

特徴

- 排ガスが出ないのでNOx、HCl、ダストなどの排ガス処理が不要

- 運転開始、停止が容易

- フレキシブルな運転が可能(ターンダウン比10%程度まで)

- 熱源にスチームを使用するため、燃料が不要

- 従来の方法と比較して、省エネルギー

- 回収塩酸は共沸組成濃度以上でも可能

- 設置面積が小さい

適用例

- 鉄鋼酸洗廃液の処理、エッチング廃液の処理

実施例

| 処理対象物 | 鉄鋼酸洗廃液 |

|---|---|

| 処理量 | 220kg/h |

| 運転時間 | 24時間連続(バッチ連続) |

| 処理方式 | 湿式法 |

| 回収塩酸濃度 | 20wt% |

| 回収塩酸量 | 250kg/h |

| 回収酸化鉄量 | 40kg/h |

| 設置面積 | 20m×10m |

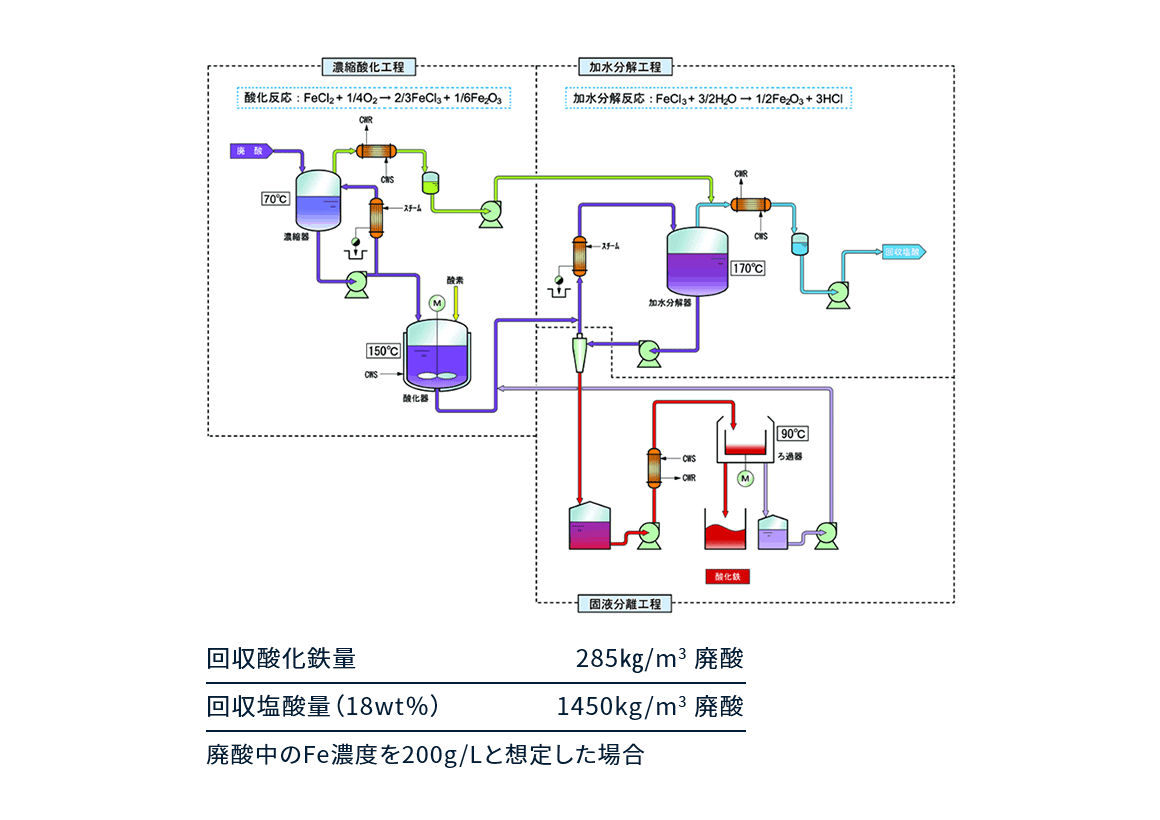

装置フロー

プロセスの比較表

| 熱分解法 (PYROLYSIS) |

湿式 (WET/HYDROTHERMAL) |

|||

| スプレー焙焼法 (ルスナー法) |

流動層法 (ルルギ法) |

湿式法 (第一エンジ法) |

||

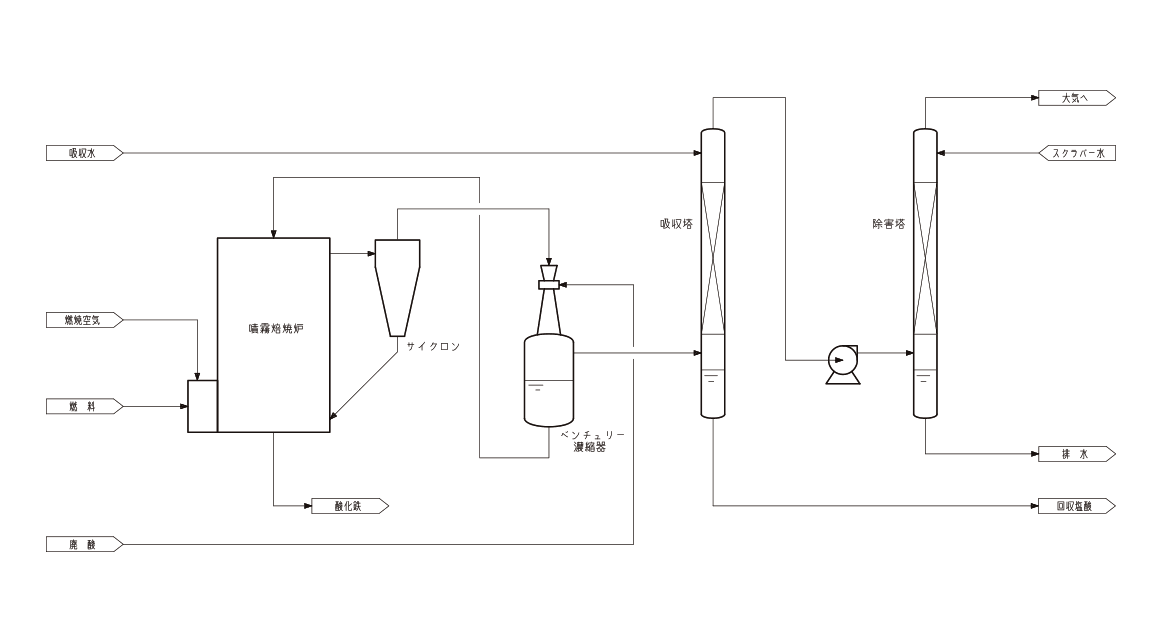

| 形式 | 特徴 | 所定温度に維持された、炉内に廃酸を噴霧し熱風と直接接触させることにより熱分解し、発生した塩酸を吸収して回収する |

流動層内に直接燃料と空気を吹き込み層内燃焼させ、そこに廃酸を供給し熱分解し、発生した塩酸を吸収して回収する |

廃酸を酸化後、加水分解 |

| 加熱方法 | 燃料を使用してバーナで熱風を発生させる |

燃料を使用して層内燃焼 |

蒸気を使用して熱交換器で間接加熱(廃熱利用可能) |

|

| 温度 | 1,800℃(バーナ) 350~400℃(炉出口) |

800~900℃(流動層内) |

加水分解器175℃(最高温度) |

|

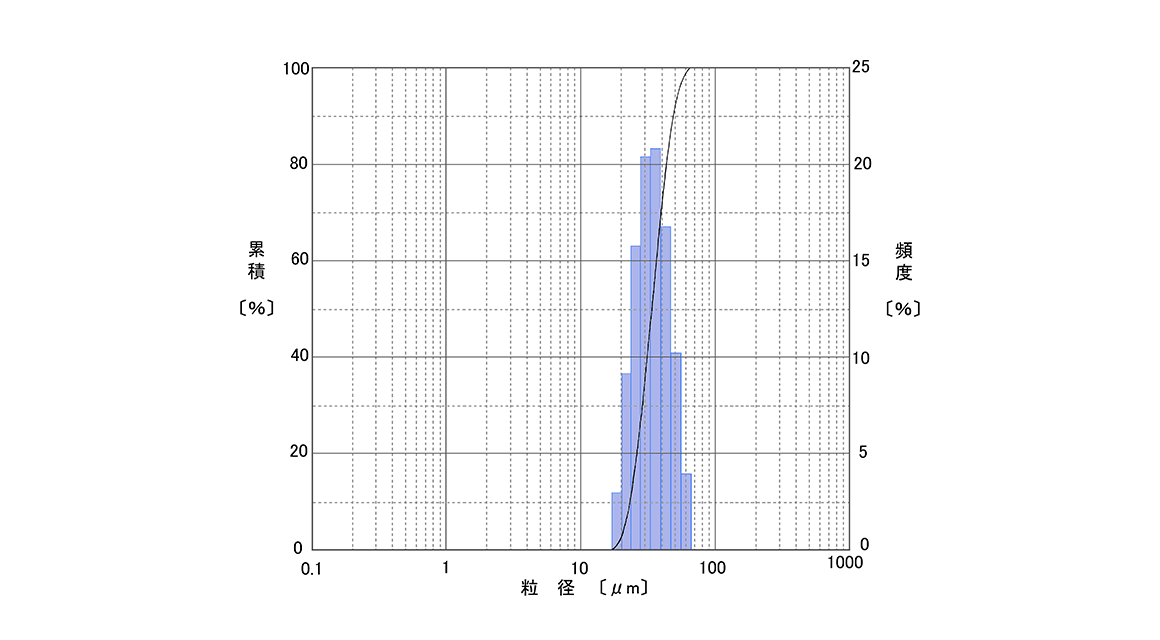

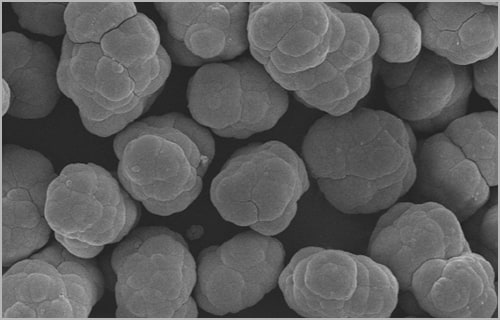

| 回収物 | 酸化鉄 | 粒径: 50μm程度 かさ密度: 0.5ton/m3 比表面積: 3m2/g 塩素含有量: < 0.5% |

粒径: 1,500μm程度 かさ密度: 3.5ton/m3 比表面積: ≪ 1m2/g 塩素含有量: < 0.01% |

粒径: 20~30μm程度 かさ密度: 2~2.5ton/m3 比表面積: 40m2/g 塩素含有量: < 0.15% |

| 塩酸 | HCl: 18~20%(通常18%) 熱分解法は吸収設備を使用しているので共沸組成以下で回収 |

HCl: 18~20%(通常18%) 熱分解法は吸収設備を使用しているので共沸組成以下で回収 |

HCl: 18~35%(通常18%) 反応を利用しているため、共沸組成以上で塩酸を回収可能 |

|

| 排ガス | 排出温度 | 80℃ | 80℃ | - |

| NOx | 100ppm程度 | 20ppm程度 | 0 | |

| HCl | 10mg/m3(NTP) | 10mg/m3(NTP) | 0 | |

| Cl2 | 3mg/m3(NTP) | 3mg/m3(NTP) | 0 | |

| Dust | 大 | 大 | 0 | |

| 排水 | スクラバ排水 | スクラバ排水 | ケーク洗浄排水 | |

| 操業 | 負荷調整比 | 70% - 110% | 70% - 110% | 10% - 110% |

| 運転開始/停止 | 煩雑 終了時のパージが必要 |

煩雑 終了時のパージが必要 |

容易 短時間で可能 |

|

| 法規 | 危険物取扱 | 危険物取扱 | 圧力容器 | |

参考フロー図

酸化鉄

-

乾燥前酸化鉄

-

回収酸化鉄

-

SEM×500倍 酸化鉄

-

SEM×2000倍 酸化鉄